등방성 프레스는 항공우주, 의료 및 산업 응용 분야에서 성능 향상으로 직결되는 재료 밀도의 탁월한 균일성을 제공하여 현대 제조의 초석으로 자리 잡고 있습니다. 기존의 단축 방식과 달리 이 기술은 약점을 없애고 후처리 비용을 절감하는 주요 이점을 자세히 살펴보겠습니다.

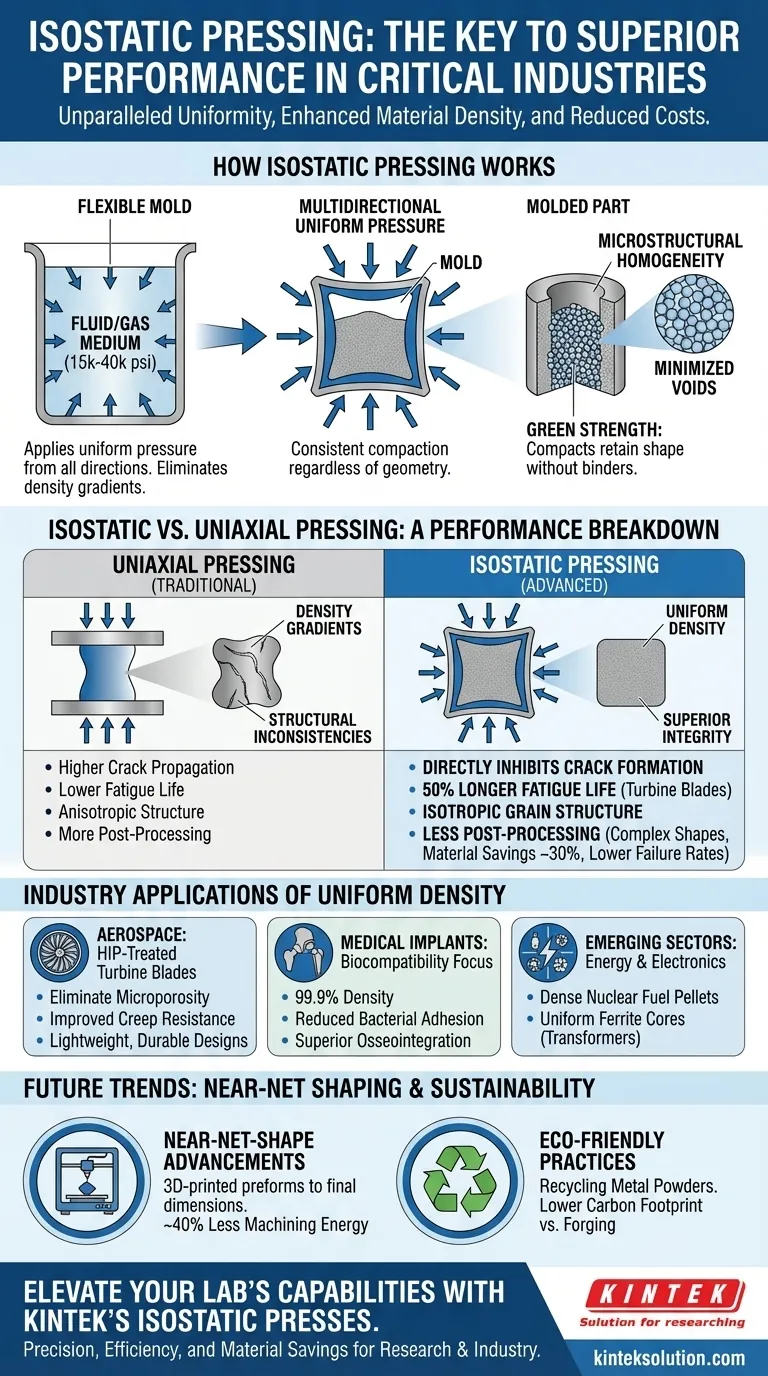

등방성 프레스의 작동 원리

유체 역학 및 다방향 압축

등방성 프레스는 액체 또는 기체 매체를 사용하여 모든 방향에서 균일한 압력을 가하여 부품의 형상에 관계없이 일관된 압축을 보장합니다. 이 다방향 접근 방식은 단일 축을 따라 가해지는 힘이 구조적 불일치를 초래할 수 있는 일축 프레스에서 흔히 발생하는 밀도 구배를 제거합니다.

주요 메커니즘:

- 유연한 몰드가 분말 재료를 캡슐화합니다.

- 정수압(일반적으로 15,000~40,000psi)이 입자를 균일하게 압축합니다.

- 금형 벽면 마찰이 없어 밀도 변화를 방지합니다.

재료 과학: 분말에서 고밀도 구조로

이 공정은 느슨한 분말을 그물 모양에 가까운 구성 요소로 변환합니다:

- 미세 구조 균질성: 입자가 균일하게 결합하여 공극을 최소화합니다.

-

녹색 강도: 컴팩트는 바인더 없이도 형태를 유지하여 소결 왜곡을 줄입니다.

연구 결과에 따르면 이 방법은 1축 힘으로 파손되는 경우가 많은 부서지기 쉬운 합금과 미세 분말에 이상적입니다.

등방성 프레싱과 단축 프레싱 비교: 성능 분석

구조적 무결성: 균열 전파 저항

등방성 프레싱의 균일한 밀도는 균열 형성을 직접적으로 억제합니다. 예를 들어 터빈 블레이드에서 HIP 처리된 초합금은 다음과 같은 효과를 나타냅니다:

- 피로 수명 50% 연장 50% 더 긴 피로 수명을 보여줍니다.

- 등방성 입자 구조 다방향 응력을 견디는 데 중요한 역할을 합니다.

후처리 감소로 인한 비용 절감 효과

- 복잡한 형상: 내부 채널과 같은 피처에 대한 가공이 필요하지 않습니다.

- 재료 절감: 그물망에 가까운 성형으로 항공우주 부품의 낭비를 최대 30%까지 줄입니다.

- 낮은 고장률: 의료용 임플란트는 균일한 수축으로 인해 소결 후 결함이 더 적게 나타납니다.

균일 밀도의 산업 응용 분야

항공우주: 미세 구조의 균질성을 갖춘 터빈 블레이드

열간 등방성 프레스(HIP)는 터빈 블레이드가 극한의 온도를 견딜 수 있도록 합니다:

- 크리프 저항을 약화시키는 미세 다공성 제거.

- 내구성 저하 없이 경량 설계를 가능하게 합니다.

의료용 임플란트: 생체 적합성을 위한 약점 제거

HIP 가공 티타늄 임플란트는 다음을 보여줍니다:

- 99.9% 밀도 으로 박테리아 부착 위험을 줄입니다.

- 우수한 골유착 일관된 표면 다공성으로 인해

신흥 분야:

- 에너지: 원자로용 고밀도 연료 펠릿.

- 전자 제품: 변압기의 균일한 페라이트 코어.

미래 트렌드: 니어넷 형상 및 지속 가능성

-

니어-넷-쉐이프 발전:

- 3D 프린팅 프리폼을 최종 치수에 맞춰 등방성으로 압착.

- 자동차 부품의 가공 에너지를 최대 40%까지 절감합니다.

-

친환경 사례:

- 밀도 저하 없이 금속 분말을 재활용합니다.

- 기존 단조 대비 탄소 발자국 감소.

킨텍의 등방성 프레스로 실험실의 역량을 높이십시오. -연구 및 산업 응용 분야에서 정밀도, 효율성 및 재료 절감을 제공하도록 설계되었습니다. 당사의 솔루션이 어떻게 귀사의 고성능 제조 공정을 간소화할 수 있는지 알아보세요.

시각적 가이드

관련 제품

- 등방성 성형을 위한 실험실 등방성 프레스 금형

- 자동 실험실 냉간 등방성 프레스 CIP 기계

- 전기 실험실 냉간 등방성 프레스 CIP 기계

- 고체 배터리 연구용 온열 등방성 프레스 온열 등방성 프레스

- 수동 냉간 등방성 프레스 CIP 기계 펠릿 프레스