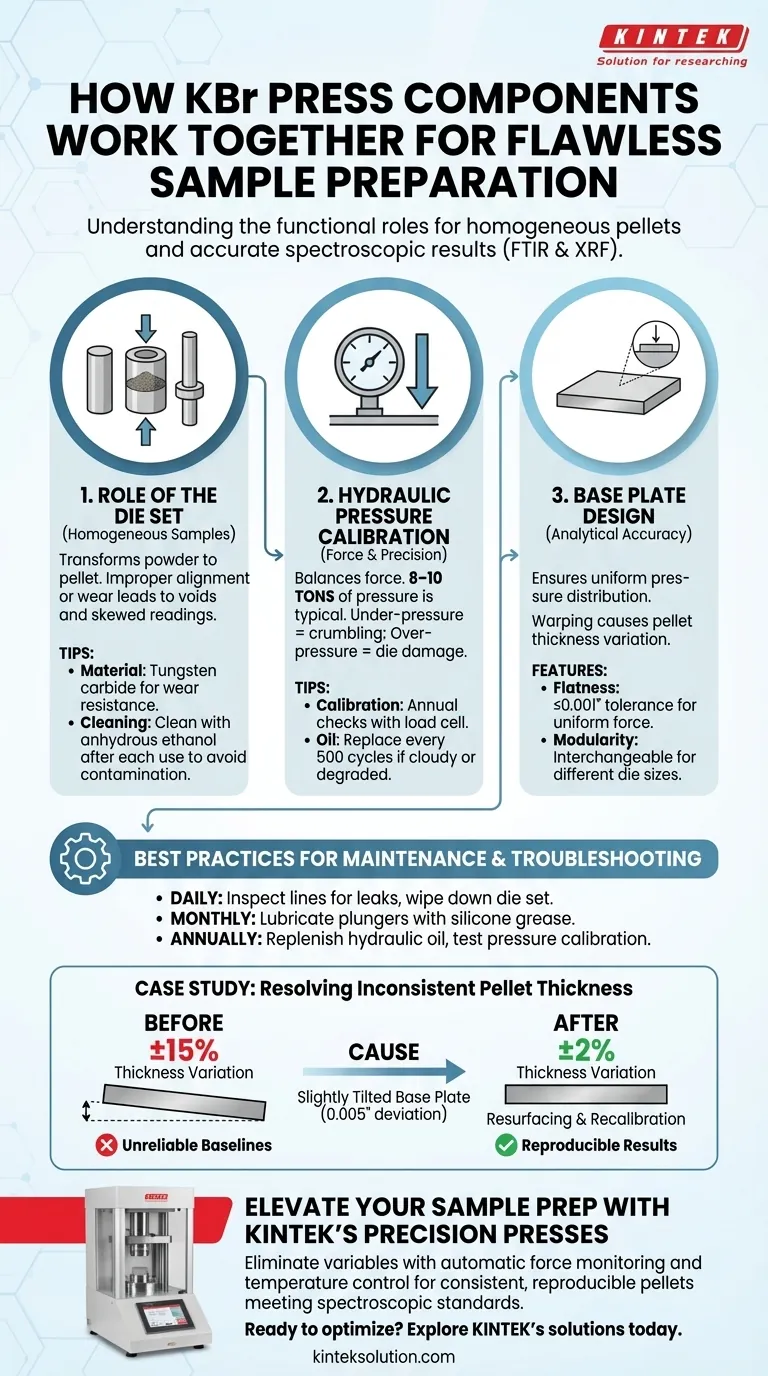

KBr 프레스에서 각 구성 요소의 기능적 역할을 이해하는 것은 단순한 기술적 세부 사항이 아니라 정확한 분광 결과를 제공하는 균일한 펠릿을 생산하기 위한 핵심입니다. FTIR 분석을 위해 시료를 준비하든 XRF 분석을 위해 시료를 준비하든 다이 세트, 유압 시스템, 베이스 플레이트 간의 시너지가 데이터의 신뢰성을 결정합니다. 이러한 구성 요소의 작동 방식과 일관된 성능을 위해 유지 관리하는 방법은 다음과 같습니다.

안정적인 펠릿 제조를 위한 KBr 프레스 구성 요소 이해

균일한 샘플을 얻기 위한 다이 세트의 역할

다이 세트(원통형 다이와 플런저 2개)는 시료가 분말에서 펠릿으로 변환되는 곳입니다. 연구에 따르면 다이 정렬이 잘못되거나 플런저가 마모되면 공극이나 균열이 발생하여 분광기 판독값이 왜곡될 수 있습니다. 최적의 결과를 위해:

- 재료 선택: 텅스텐 카바이드 다이는 처리량이 많은 실험실에서 강철보다 마모에 더 잘 견딥니다.

- 세척 프로토콜: 잔류 KBr 또는 샘플 물질은 펠릿 무결성을 손상시킵니다. 사용 후에는 매번 무수 에탄올로 세척하세요.

유압 보정: 힘과 정밀도 균형 맞추기

대부분의 KBr 프레스는 8~10톤의 압력 을 가하지만 정확한 요구 사항은 시료 구성에 따라 다릅니다. 압력이 낮으면 펠릿이 부서지고 압력이 높으면 다이가 손상될 위험이 있습니다. 전문가 팁:

- 교정 점검: 매년 로드셀을 사용하여 압력 정확도를 확인합니다.

- 유압 오일 유지보수: 오일이 탁하거나 변질되면 힘의 일관성이 떨어집니다. 500주기마다 또는 제조업체 지침에 따라 교체합니다.

베이스 플레이트 설계와 분석 정확도에 미치는 영향

베이스 플레이트가 휘어지거나 정렬이 잘못되면 압력 분포가 고르지 않게 되며, 이는 펠릿 두께 변화의 일반적인 원인입니다. 살펴봐야 할 주요 설계 특징

- 지면 평탄도 ≤0.001" 공차로 균일한 힘을 보장합니다.

- 모듈성: 교체 가능한 플레이트는 다양한 다이 크기에 맞게 조정할 수 있습니다.

유지보수 및 문제 해결을 위한 모범 사례

- 매일: 유압 라인의 누출 여부를 검사하고 다이 세트를 닦아냅니다.

- 매월: 플런저에 실리콘 그리스를 발라 달라붙지 않도록 윤활합니다.

- 매년: 유압 오일을 보충하고 압력 보정을 테스트합니다.

사례 연구: 일관되지 않은 펠릿 두께 문제 해결

재료 연구소에서 발견한 문제 두께 편차가 ±15% 두께 편차를 발견하여 신뢰할 수 없는 FTIR 기준선을 만들었습니다. 근본 원인은 무엇일까요? 약간 기울어진 베이스 플레이트(0.005" 편차)였습니다. 플레이트를 다시 표면 처리하고 프레스를 재보정한 후 편차는 다음과 같이 감소했습니다. ±2% .

킨텍의 정밀 프레스로 시료 준비의 수준을 높이십시오.

왜 수동 조정이나 추측으로 어려움을 겪을까요? 킨텍의 자동 실험실 프레스 는 힘 모니터링과 온도 제어를 통합하여 펠릿 준비 변수를 제거합니다. 재현성을 우선시하는 실험실의 경우, 당사의 시스템은 모든 펠릿이 분광학적 표준을 손쉽게 충족하도록 보장합니다.

시료 전처리를 최적화할 준비가 되셨나요? 지금 킨텍의 엔지니어링 솔루션이 어떻게 워크플로우를 간소화할 수 있는지 알아보십시오.

시각적 가이드

관련 제품

- 수동 실험실 유압 펠릿 프레스 실험실 유압 프레스

- 샘플 준비용 랩 링 프레스 몰드

- 수동 실험실 유압 프레스 실험실 펠렛 프레스

- 열판이 있는 분할 자동 가열식 유압 프레스 기계

- 핫 플레이트가 있는 실험실 분할 수동 가열 유압 프레스 기계