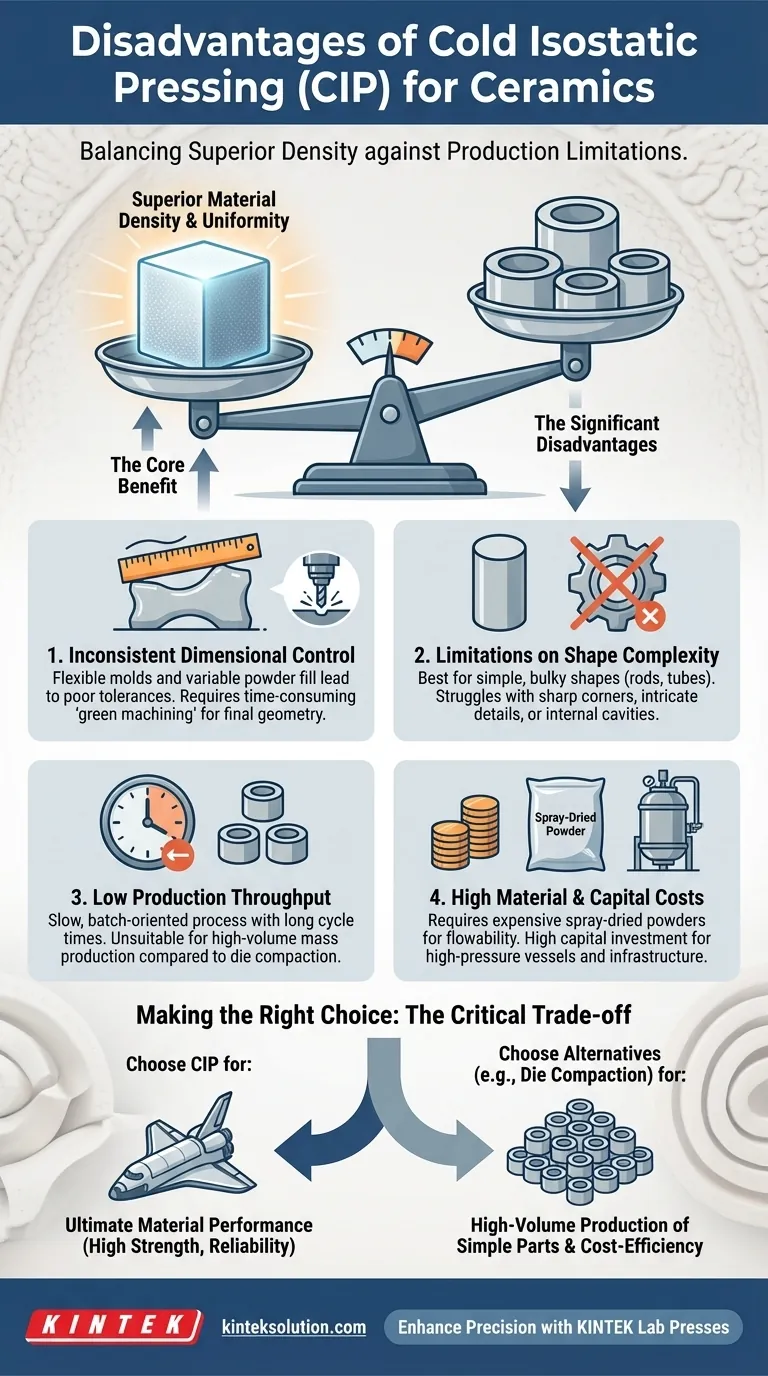

لە کاتێکدا کە زۆر کاریگەرە بۆ دروستکردنی پارچەی چڕ و یەکگرتوو، پەستاندنی ئیزۆستاتیکی سارد (CIP) بۆ سیرامیک کەموکوڕی گەورەی هەیە. کەموکوڕییە سەرەکییەکان بریتین لە کۆنترۆڵی خراپی قەبارە و نەتوانینی دروستکردنی شێوە ئاڵۆزەکان، کە زۆرجار پێویستی بە مەکینەکردنی دووەمی گرانبەها و کاتخایەن هەیە. سەرەڕای ئەوەش، CIP ڕێژەی بەرهەمهێنانی زۆر کەمترە لە بژاردەکانی وەک پەستاندنی دای و لەوانەیە پێویستی بە پاودەری گرانبەها و تایبەت ئامادەکراو بێت بۆ ئەوەی بە شێوەیەکی کارا کار بکات.

سازشی سەرەکی CIP ڕوونە: تۆ خێرایی بەرهەمهێنان و وردبینی ئەندازەیی قوربانی دەکەیت بۆ چڕی و یەکگرتوویی ماددە. تێگەیشتن لەم هاوسەنگییە کلیلی بڕیاردانە کە ئایا ئەم پڕۆسەیە گونجاوە بۆ کارەکەت یان نا.

کێشەی سەرەکی: گۆڕینی پەستان بۆ وردبینی

پەستاندنی ئیزۆستاتیکی سارد پەستان بە شێوەیەکی یەکسان لە هەموو لایەکەوە بە بەکارهێنانی شلەمەنی و قاڵبێکی نەرم بەکاردەهێنێت. لە کاتێکدا ئەمە چڕییەکی ناوازە دروست دەکات، بەڵام جیاوازی دروست دەکات کە وادەکات گەیشتن بە لێبوردەیی توند ڕاستەوخۆ لە پەستاندندا نزیک بێت لە مەحاڵەوە.

کۆنترۆڵی ناهاوسەنگی قەبارە

جانتا یان قاڵبی ئیلاستۆمەری نەرم کە لە CIPدا بەکاردەهێنرێت لە ژێر پەستاندا شێوەی دەگۆڕێت. لە کاتێکدا پەستانەکە یەکسانە، قەبارەی کۆتایی پارچە "سەوزەکە" دەتوانێت جیاواز بێت بەهۆی ناهاوسەنگی لە چڕی پڕکردنی پاودەر و تایبەتمەندییە ئیلاستیکییەکانی قاڵبەکە خۆی. ئەمە وادەکات پاراستنی لێبوردەیی توند بەبێ هەنگاوی دووەمی زۆر قورس بێت.

سنووردارکردن لەسەر ئاڵۆزی شێوە

CIP باشترینە بۆ بەرهەمهێنانی شێوەی سادە و قەبارەیی وەک گۆپاڵ، بۆڕی، یان بلۆک. پڕۆسەکە لە دروستکردنی گۆشەی دەرەوەی تیژ، بۆشایی ناوەوەی ئاڵۆز، یان وردەکاری وردی ڕووی ڕووبەڕووی کێشە دەبێتەوە. قاڵبە نەرمەکە ناتوانرێت بە وردبینییەکی زۆرەوە بەسەر ئەم جیۆمەترییە ئاڵۆزانەدا زاڵ بێت.

پێویستی بە پاش-کارکردن

بەهۆی کۆنترۆڵی خراپی قەبارە و سنووردارکردنی شێوەوە، زۆربەی ئەو پێکهاتانەی کە لە ڕێگەی CIP دروست دەکرێن وەک پێش-شێوەی "نزیک-شێوەی-نێت" دادەنرێن. دەبێت بە "مەکینەکردنی سەوز"دا تێپەڕن—مەکینەکردنی پارچەکە پێش سووتاندنی کۆتایی—بۆ گەیشتن بە جیۆمەتری کۆتایی و ڕووکاری پێویست. ئەمە کات و تێچووی زۆر بە قۆناغی بەرهەمهێنان زیاد دەکات.

تێگەیشتن لە سازشە ئابووری و بەرهەمهێنانەکان

جگە لە سنووردارکردنە تەکنیکییەکان، CIP چەندین بەربەستی ئابووری و کارکردن پێشکەش دەکات کە وای لێدەکات نەگونجاو بێت بۆ زۆرێک لە کارە بەرهەمهێنانی زۆر یان هەستیار بە تێچوو.

کەمترین بەرهەمی بەرهەمهێنان

CIP بنچینەدا پڕۆسەیەکی خاو و بە بەش-بەشە. کاتەکانی سووڕانەوە بە شێوەیەکی بەرچاو درێژترن بە بەراورد لەگەڵ ڕێگاکانی خێرا و بەردەوام وەک پەستاندنی دای یەک-تەوەری یان گۆچان. ئەمە وادەکات CIP بژاردەیەکی خراپ بێت بۆ بەرهەمهێنانی بەکۆمەڵ بۆ پێکهاتە بچووکەکان.

تێچووی شاراوەی ماددە خاوەکان

بۆ گەیشتن بە ئۆتۆماتیککردنی متمانەپێکراو، سیستەمەکانی CIPی جانتا وشک پێویستیان بە پاودەری سیرامیک هەیە کە لێشاوی نایابیان هەیە. ئەمەش بە شێوەیەکی گشتی بە بەکارهێنانی پاودەری وشککراوی پڕژێنەر بەدەست دێت، کە گۆیی و یەکگرتوون بەڵام بە شێوەیەکی بەرچاو گرانترن لە پاودەرە هاڕدراوە ستانداردەکان کە لە پڕۆسەکانی تردا بەکاردەهێنرێن.

سەرمایەگوزاریی زۆر

لە کاتێکدا ئامێرەکانی نەرمی بۆ CIPی "جانتا تەڕ" دەتوانێت هەرزان بێت، بەڵام بۆری پەستان بەرز خۆی نوێنەرایەتی سەرمایەگوزارییەکی گەورە دەکات. ژێرخانی پێویست بۆ بە سەلامەتی مامەڵەکردن لەگەڵ پەستان تا 60,000 psi یان زیاتر بەرفراوانە.

سازشی گرنگ: بۆچی CIP هەڵدەبژێردرێت سەرەڕای کەموکوڕییەکان؟

بە لەبەرچاوگرتنی ئەم کەموکوڕییانە، بڕیاری بەکارهێنانی CIP پەیوەستە بە یەک فاکتەر: پێویستی بە باشترین تایبەتمەندییەکانی ماددە. پڕۆسەکە هەڵدەبژێردرێت کاتێک ناتوانرێت سازش لەسەر کارایی بکرێت.

چڕی و یەکگرتوویی بێ وێنە

بە بەکارهێنانی پەستان بە شێوەیەکی ئیزۆستاتیکی (یەکسان لە هەموو لایەکەوە)، CIP لێژییەکانی چڕی ناهێڵێت کە سەرچاوەیەکی باوی شکستهێنانن لەو پارچانەی کە بە پەستاندنی یەک-تەوەری (یەک-ئاراستە) دروست دەکرێن. ئەمەش دەبێتە هۆی پارچەیەکی سەوز کە چڕییەکی یەکگرتووی هەیە بە درێژایی تەواوی قەبارەکەی.

تایبەتمەندییە میکانیکییە ناوازەکان

ئەم چڕی یەکگرتووە ڕاستەوخۆ دەگوازێتەوە بۆ تایبەتمەندییە میکانیکییە ناوازە و متمانەپێکراوەکان دوای سووتاندن. پارچەکانی CIP هێزی زیاتر، ڕەقی زیاتر، و بەرگری باشتر لە شکاندنەوە پێشان دەدەن، وایان لێدەکات گونجاو بن بۆ کارە قورس و داواکارەکان لە پیشەسازی فڕۆکەوانی، بەرگری، و پزیشکیدا.

هەڵبژاردنی دروست بۆ کارەکەت

هەڵبژاردنی پڕۆسەی دروستکردنی دروست پێویستی بە هاوسەنگکردنی پێداویستییە ئەندازەیی، کارایی، و بازرگانییەکانی پێکهاتەکەت هەیە.

- ئەگەر سەرنجی سەرەکیت لەسەر بەرهەمهێنانی زۆری پارچەی سادەیە: پەستاندنی دای یان گۆچان زۆر کاریگەرتر و خێراترن لە CIP.

- ئەگەر سەرنجی سەرەکیت لەسەر باشترین کارایی ماددەیە بۆ پارچە گەورە یان ئاڵۆزەکان: CIP بژاردەیەکی ناوازەیە، بەڵام دەبێت بودجە بۆ مەکینەکردنی دوای-کارکردن تەرخان بکەیت بۆ گەیشتن بە قەبارەی کۆتایی پێویست.

- ئەگەر سەرنجی سەرەکیت لەسەر دروستکردنی پرۆتۆتایپی هەرزان یان قۆناغی بەرهەمهێنانی بچووکە: CIPی "جانتا تەڕ" تێچووی کەمی ئامێری هەیە، وای لێدەکات ببێتە بژاردەیەکی گونجاو ئەگەر بتوانیت کاتەکانی سووڕانەوەی خاو و مەکینەکردنی دووەمی قبوڵ بکەیت.

لە کۆتاییدا، تێگەیشتن لەم سازشانە توانای ئەوەت پێدەبەخشێت کە پڕۆسەی دروستکردنێک هەڵبژێریت کە بە تەواوی لەگەڵ ئامانجە تەکنیکی و بازرگانییەکانی پڕۆژەکەتدا بگونجێت.

خشتەی کورتکراوە:

| کەموکوڕی | وەسف |

|---|---|

| کۆنترۆڵی خراپی قەبارە | قەبارەی ناهاوسەنگ بەهۆی قاڵبی نەرم و جیاوازییەکانی پڕکردنی پاودەر، کە پێویستی بە مەکینەکردنی دووەمی هەیە. |

| ئاڵۆزی شێوەی سنووردار | باشترینە بۆ شێوەی سادە وەک گۆپاڵ و بۆڕی؛ کێشەی هەیە لەگەڵ وردەکارییە ئاڵۆزەکان و گۆشە تیژەکان. |

| کەمترین بەرهەمی بەرهەمهێنان | پڕۆسەیەکی خاوتر و بە بەش-بەشە بە بەراورد لەگەڵ بژاردەکانی وەک پەستاندنی دای، نەگونجاوە بۆ بەرهەمهێنانی زۆر. |

| تێچووی زۆری ماددە و سەرمایە | پێویستی بە پاودەری گرانبەهای وشککراوی پڕژێنەر و سەرمایەگوزارییەکی بەرچاو هەیە لە ئامێری پەستان بەرزدا. |

ڕووبەڕووی کێشەکانی بەرهەمهێنانی سیرامیک دەبیتەوە؟ KINTEK شارەزایی لە ئامێرەکانی پەستانی تاقیگەدا هەیە، لەوانە پەستانی تاقیگەی ئۆتۆماتیکی، پەستانی ئیزۆستاتیکی، و پەستانی تاقیگەی گەرمکراو، کە دیزاین کراون بۆ بەرزکردنەوەی وردبینی و کارایی لە تاقیگەکەتدا. چارەسەرەکانمان یارمەتیت دەدەن بۆ گەیشتن بە چڕی و یەکگرتوویی ماددەی ناوازە لە کاتێکدا کەموکوڕییە باوەکان وەک گۆڕانی قەبارە چارەسەر دەکەن. ئەمڕۆ پەیوەندیمان پێوە بکە بۆ گفتوگۆکردن لەسەر ئەوەی چۆن ئامێرەکانمان دەتوانن پڕۆسەکەت باشتر بکەن و ئەنجامی متمانەپێکراو بۆ کارە بە کارایی بەرزەکانت دابین بکەن. ئێستا پەیوەندی بکە!

시각적 가이드

관련 제품

- 전기 실험실 냉간 등방성 프레스 CIP 기계

- 자동 실험실 냉간 등방성 프레스 CIP 기계

- 전기 분할 실험실 냉간 등방성 프레스 CIP 기계

- 수동 냉간 등방성 프레스 CIP 기계 펠릿 프레스

- 실험실용 유압 프레스 2T 실험실 펠릿 프레스 KBR FTIR용