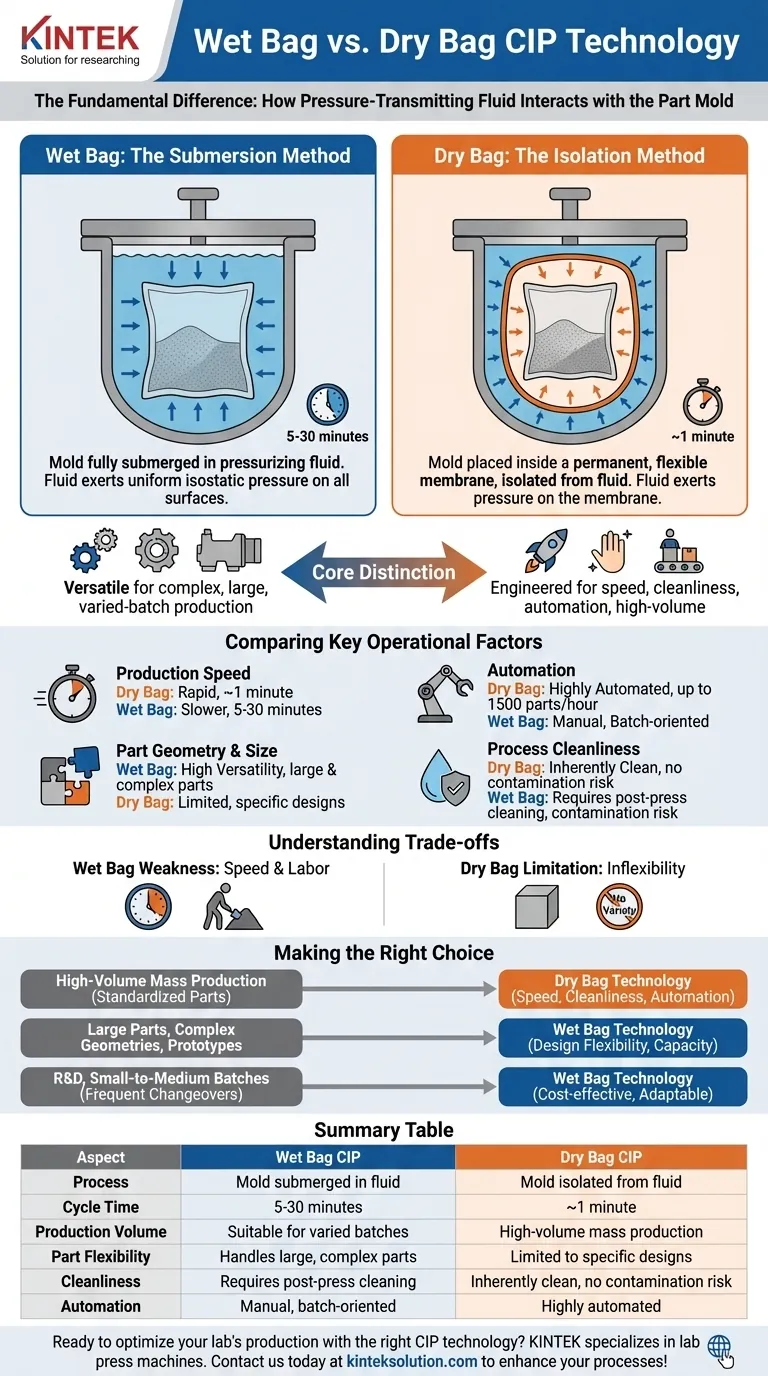

جیاوازی سەرەکی نێوان پۆشینی گەرمی سارد (CIP)ی کیسەی تەڕ و کیسەی وشک لەوەدایە کە چۆن شلەی گواستنەوەی پەستان لەگەڵ قاڵبی پارچەکە کارلێک دەکات. لە CIPی کیسەی تەڕدا، قاڵبێکی نەرم کە پۆدرەکەی تێدایە بە تەواوی نوقم دەکرێت لەناو شلەیەکی پەستاندار. لە CIPی کیسەی وشکدا، قاڵبەکە لەناو پەردەیەکی نەرمی هەمیشەییدا دادەنرێت کە لەناو دەفرەکەی پەستاندا جێگیر کراوە، ئەمەش قاڵب و پۆدرەکە لە بەرکەوتنی ڕاستەوخۆ لەگەڵ شلەکە جیا دەکاتەوە.

ئەم جیاوازییە سەرەکییە وای دەکات کیسەی تەڕ هەڵبژاردەیەکی فرەلایەن بێت بۆ بەرهەمهێنانی ئاڵۆز، گەورە، یان چەندین قۆناغ، لە کاتێکدا تەکنۆلۆژیای کیسەی وشک بۆ خێرایی، پاکوخاوێنی، و ئۆتۆماتیککردن دروست کراوە کە بۆ بەرهەمهێنانی بەکۆمەڵ پێویستە.

تێگەیشتن لە میکانیزمی سەرەکی

کیسەی تەڕ: شێوازی نوقمکردن

کیسەی وشک: شێوازی جیاکردنەوە

بەراوردکردنی فاکتەرە سەرەکییەکانی کارکردن

خێرایی بەرهەمهێنان و کاتی سووڕ

ئۆتۆماتیککردن و قەبارەی بەرهەمهێنان

جیۆمەتری پارچە و نەرمی قەبارە

پاکوخاوێنی پرۆسەکە و پیسبوون

تێگەیشتن لە ئاڵوگۆڕەکان

لاوازی کیسەی تەڕ: خێرایی و کار

سنووردارێتی کیسەی وشک: نەبوونی نەرمی

هەڵبژاردنی دروست بۆ ئامانجەکەت

- ئەگەر سەرنجی سەرەکیت بەرهەمهێنانی بەکۆمەڵ و بڕێکی زۆر بێت لە پارچەیەکی ستانداردکراو: تەکنۆلۆژیای کیسەی وشک هەڵبژاردەی ڕووناکە بەهۆی خێرایی بێوێنە، پاکوخاوێنی، و توانای ئۆتۆماتیککردن.

- ئەگەر سەرنجی سەرەکیت بەرهەمهێنانی پارچە گەورەکان، جیۆمەترییە ئاڵۆزەکان، یان نموونەی سەرەتایی بێت: تەکنۆلۆژیای کیسەی تەڕ نەرمی دیزاینی سەرەکی و توانای بۆ پێداویستییە بەرهەمهێنانە جیاوازەکان دابین دەکات.

- ئەگەر سەرنجی سەرەکیت توێژینەوە و پەرەپێدان (R&D) بێت یان قۆناغەکانی بچووک بۆ مامناوەند لەگەڵ گۆڕانکاری زۆری بەردەوام: کیسەی تەڕ چارەسەرێکی کەم تێچووتر و گونجاوتر پێشکەش دەکات وەک لە ئامرازی کیسەی وشکی تایبەتمەند.

خشتەی کورتکراوە:

| لایەن | کیسەی تەڕ CIP | کیسەی وشک CIP |

|---|---|---|

| پرۆسە | قاڵب لەناو شلەدا نوقم دەکرێت | قاڵب لە شلە جیا دەکرێتەوە |

| کاتی سووڕ | 5-30 خولەک | نزیکەی 1 خولەک |

| قەبارەی بەرهەمهێنان | گونجاو بۆ قۆناغە جیاوازەکان | بەرهەمهێنانی بەکۆمەڵ و زۆر |

| نەرمی پارچە | پارچە گەورە و ئاڵۆزەکان بەڕێوە دەبات | سنووردارە بۆ دیزاینە تایبەتەکان |

| پاکوخاوێنی | پێویستی بە پاککردنەوەی دوای پەستان هەیە | بە سروشتی خۆی پاکە، بێ مەترسی پیسبوون |

| ئۆتۆماتیککردن | دەستی، بە قۆناغ | زۆر ئۆتۆماتیککراو |

ئامادەن بۆ باشترکردنی بەرهەمهێنانی تاقیگەکەت بە تەکنۆلۆژیای CIPی دروست؟ KINTEK شارەزایی لە ئامێرەکانی پەستانی تاقیگەدا هەیە، لەوانەش پەستانی تاقیگەی خۆکار، پەستانی یەکلایەنە، و پەستانی گەرمکراوی تاقیگە، کە گونجێندراون بۆ جێبەجێکردنی پێداویستییەکانی تاقیگەکەت. شارەزایی ئێمە دڵنیات دەکاتەوە کە چارەسەری کاریگەر و متمانەپێکراوت دەست دەکەوێت بۆ بەرهەمهێنانی بڕی زۆر یان نەرمی. ئەمڕۆ پەیوەندیمان پێوە بکەن بۆ تاوتوێکردنی ئەوەی چۆن دەتوانین پرۆسەکانت باشتر بکەین و ئەنجامی نایابتر بدەین!

시각적 가이드

관련 제품

- 전기 실험실 냉간 등방성 프레스 CIP 기계

- 전기 분할 실험실 냉간 등방성 프레스 CIP 기계

- 자동 실험실 냉간 등방성 프레스 CIP 기계

- 수동 냉간 등방성 프레스 CIP 기계 펠릿 프레스

- 등방성 성형을 위한 실험실 등방성 프레스 금형